12月23日,仙湖实验室举行氢氨融合零碳燃烧技术重大成果新闻发布会。会上宣布,全球首块零碳氨燃料烧制的绿色瓷砖于2022年12月18日在广东省佛山市成功出炉,这是仙湖实验室与佛山欧神诺陶瓷有限公司、佛山市德力泰科技有限公司共同攻关研发的成果,标志着我国建筑陶瓷行业向碳中和目标迈出了历史性的一步。

图1. 氢氨融合零碳燃烧技术重大成果新闻发布会现场

一、项目背景

建筑陶瓷生产要经过1200℃高温烧制,目前主要使用天然气、煤和重油等化石燃料,因而产生大量的二氧化碳排放。在国家提出的“双碳”达标背景下,陶瓷产业面临巨大的二氧化碳减排压力。采用先进零碳燃料是最根本、最直接、最有效的减碳方式之一,这是高温制造业在这场新能源技术革命中对科技创新提出的迫切需求。目前,适合大规模工业应用的零碳燃料只有氢气(H2)和氨气(NH3)两种,他们都不含碳,因此在高温下燃烧不会产生任何碳排放。由于工业窑炉燃烧用氢量巨大,而氢气大容量储运很困难,这极大地限制了氢在高温工业作为燃料的应用。

氨是氢和氮的化合物,合成氨已有100多年的历史,目前主要是用于做农业化肥和化工原料。与氨相关的安全储运技术、基础设施、运输标准都较为成熟,尤为重要的是氨可以大容量储运,成本大幅低于(仅约1%)氢的储运,氨燃料经济性明显优于氢燃料。但氨气不容易点火,不容易燃烧,高温燃烧时会产生氮氧化物,这些都是开发氨气零碳燃烧技术所必须解决的挑战。

二、项目研发过程

2021年12月27日,佛山仙湖实验室、佛山欧神诺陶瓷有限公司和佛山市德力泰科技有限公司联合成立了“先进零碳燃烧技术联合创新研发中心”,由佛山仙湖实验室战略科学家程一兵教授担任中心主任。中心瞄准陶瓷窑炉零碳燃烧颠覆性关键技术,旨在为我国陶瓷工业实现“双碳”达标探索新的方向,并着眼于将“先进零碳燃烧技术”推广至其他高温制造行业。

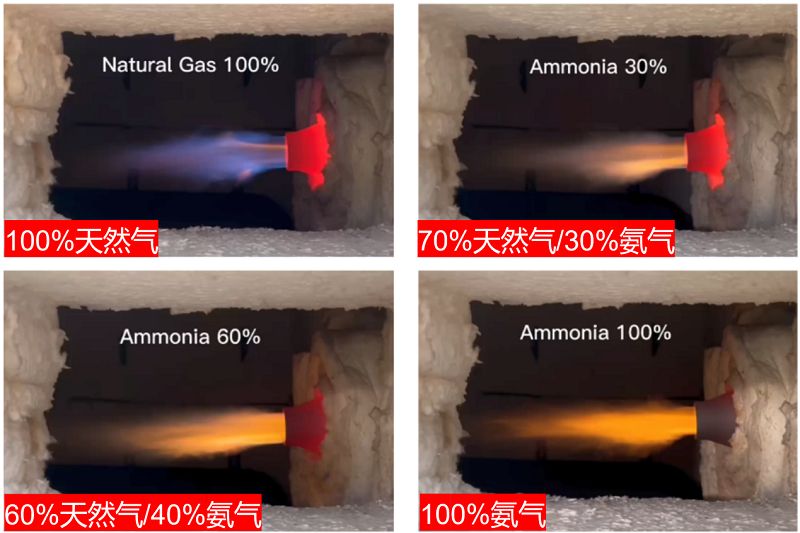

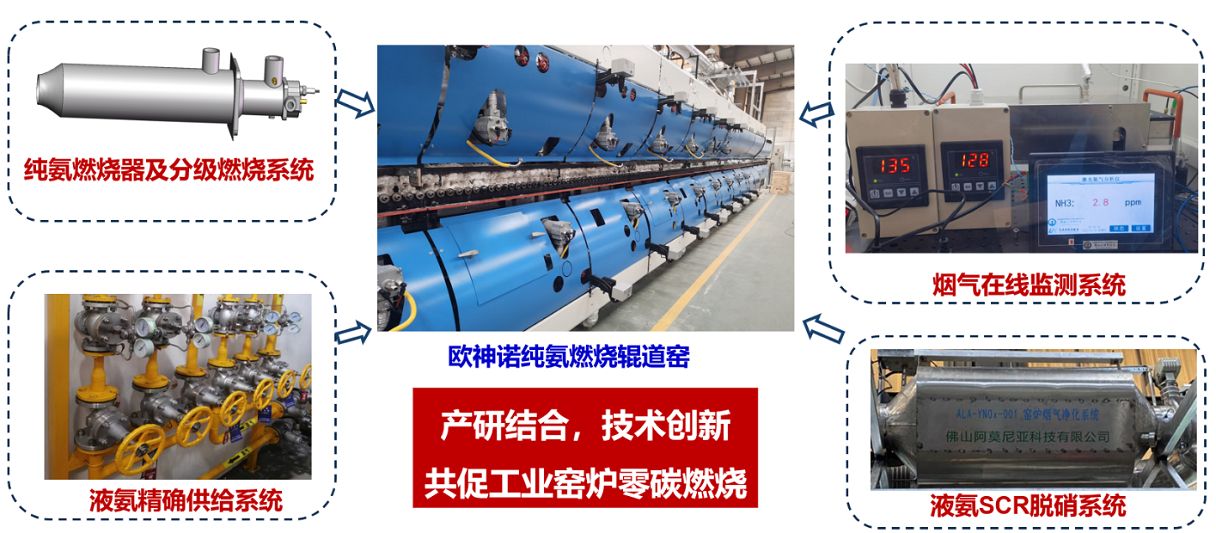

经过近一年的技术攻关,“联合研发中心”成功设计并开发出新型纯氨和天然气混氨工业燃烧器及配套技术,在德力泰的工业实验炉实现了稳定点火、掺氨和纯氨稳定燃烧(图2),并有效地将氮氧化物排放控制在国家规定的标准以内。团队在开发零碳燃烧技术的同时,还建立了一整套适用于氨燃料陶瓷窑炉的安全使用制度以及应急管理措施,包括使用操作规程、氨气存放、输送等关键环节。在此基础上,团队成功地完成了对欧神诺陶瓷公司一条30米长的辊道窑炉的改造,将此窑炉以天然气为燃料改造成以纯氨和天然气混氨为燃料。团队同时研发了适用于纯氨燃烧的液氨气化及供给精确控制系统,烟气残余氨在线监测系统,联合广东安清科技有限公司开发了高效液氨SCR脱销系统等成套技术及装备(图3)。

图2. 德力泰工业试验炉掺氨/纯氨燃烧火焰

图3. 完成改造欧神诺零碳氨燃料辊道窑系统

三、项目评估情况

由于氨燃料以前从未在陶瓷窑炉作为燃料使用,缺乏相关的行业标准和技术规范,使项目在开展中试窑瓷砖安全生产评估过程中无据可循。广东陶瓷协会在得知我们遇到的这一困难后,主动提出由协会组织行业专家对项目进行技术评估,助力推动这一全新双碳技术的发展。2022年11月11日,广东陶瓷协会组织专家对“建筑陶瓷工业窑炉氨燃烧(零碳燃料)技术”项目进行了实地考察和评估。专家组对这项颠覆性创新技术给与了高度评价,认为建筑陶瓷工业窑炉氨气燃烧技术安全可控,所开发的技术和装备填补了国内和国际的空白,为陶瓷工业乃至整个建材行业实现“碳达峰、碳中和”开辟了新能源技术路径,对推进建筑陶瓷行业实现“双碳”达标具有重大现实意义。专家组建议加快推动该技术的应用示范中试。专家组的评估报告为项目中试扫清了障碍。

四、项目示范中试情况

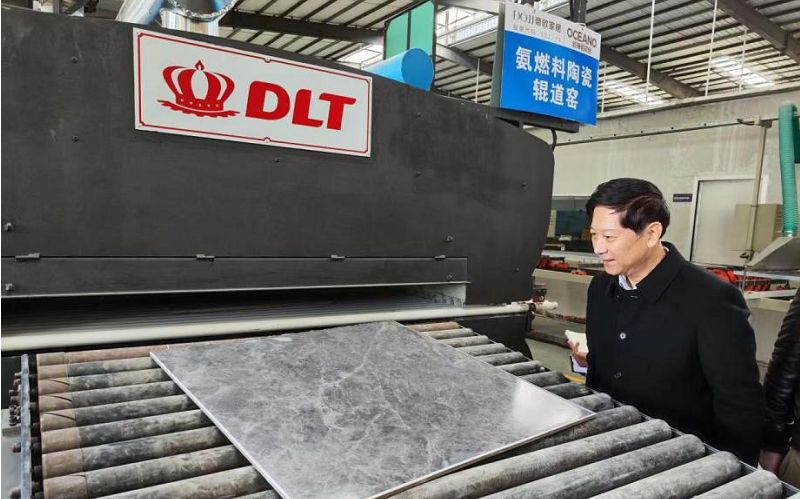

2022年12月18日,“建筑陶瓷工业窑炉氨燃烧(零碳燃料)技术”项目正式在佛山欧神诺陶瓷有限公司进行示范试产。经项目改造的中试窑炉使用100%氨气燃料经窑炉冷态点火升温,现场调控温度/气氛/压力等烧成制度后,正式进窑烧砖并成功下线全球首块零碳氨燃料烧制的绿色瓷砖。

纯氨燃烧窑炉烟气由具有相关资质的第三方现场采样检测,烟气污染物(氮氧化物、二氧化硫及颗粒物等)均低于国家标准限值。下线的750x750mm规格的抛釉砖(图4-5),瓷坯断面无黑心、色差等现象,图案发色正常,吸水率0.01%,强度41.6MPa,均高于瓷质砖国家标准要求。

图4. 全球首块零碳氨燃料烧制的绿色瓷砖成功出炉

图5. 项目研发团队在零碳氨燃料瓷砖烧制现场

图6. 发布会现场与零碳氨燃料瓷砖

五、项目创新成果及应用前景

项目采用创新科研成果,解决了纯氨燃料工业级燃烧器点火困难及燃烧火焰不稳定的技术挑战,实现了纯氨燃料的高效稳定燃烧(燃烧效率>99.9%,残氨浓度<5ppm);项目创造性地结合分级燃烧、SNCR及液氨SCR技术,大幅降低燃烧烟气中NOx排放。项目创新成果共申报国家专利30余项。

氨是可以运用风电、光电等清洁能源制备的可持续、可再生的零碳燃料。零碳氨燃料烧制陶瓷是颠覆性创新技术,在国内和国际都是首创,不仅为建筑陶瓷行业“双碳”达标提供了一项颠覆性技术方案,也为其他高温制造业实现“双碳”战略规划指明了一条明确的、切实可行的技术路径,具有重大现实意义。项目在开发过程中同时还验证了氨燃料与传统化石燃料(天然气)以任意比例掺混燃烧的技术可行性,为政府和行业实现“碳达峰”和“碳中和”目标提供了一个可预见、可规划的技术实施方案。可以预见未来在高温工业领域,可以通过在现有化石燃料中先开展掺氨燃烧,首先实现“碳达峰”,然后逐步提高掺氨比例,最终采用100%纯氨燃烧,实现“碳中和”目标。

目前佛山仙湖实验室正在与多家陶瓷和金属加工行业头部企业积极洽谈有关“零碳燃烧技术”合作事宜。该技术的进一步推广,将产生重大的社会效应,为广东及全国高温制造业实现“双碳”达标做出重大贡献。